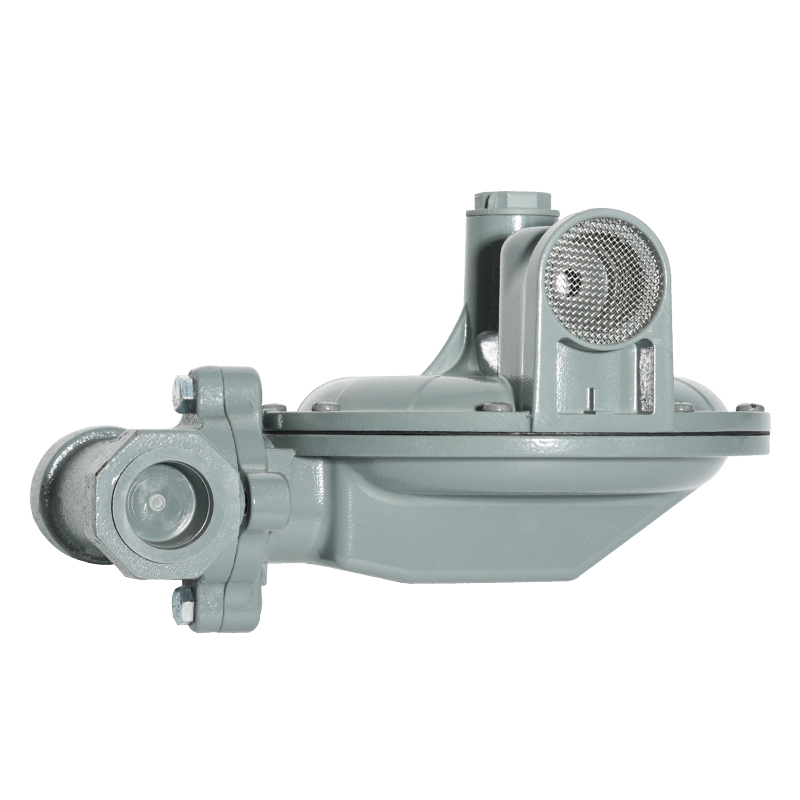

Földgáznyomáscsökkentő szelep, gáznyomás -szabályozó

Az ipari LPG nyomásszabályozója, más néven ipari LPG nyomásszabályozó, nagynyomásra és alacsony nyomásra oszlik. Ennek a nyomásszabályozónak figyel...

Lásd a részleteketA nyomásszabályozó alapvetően egy kifinomult típusú vezérlőszelep, amelyet arra terveztek, hogy a gázforrásból vagy vezetékből származó magas, potenciálisan ingadozó bemeneti nyomást egy alacsonyabb, állandó kimeneti nyomásra csökkentse, amelyet egy alsó rendszer igényel. Ez a művelet elengedhetetlen a folyadékrendszereken belüli energia hatékony kezeléséhez, biztosítva, hogy az érzékeny berendezések a tervezett paramétereken belül működjenek, és megakadályozzák a túlnyomásból eredő katasztrofális meghibásodásokat. A magmechanizmus az erőkiegyenlítés elvén működik, ahol egy terhelőelem, jellemzően egy állítható rugó, lefelé ható erőt fejt ki egy érzékelőelemre, amely viszont egy korlátozó elemre, gyakran egy szelepre hatva megnyitja az áramlási utat. Amint a gáz átáramlik a korlátozáson, és a nyomás növekszik, ez a nyomás ellentétes erőt fejt ki az érzékelőelemre, és a szelepet egy zártabb helyzet felé modulálja, amíg az erők egyensúlyba nem kerülnek. Ez a folyamatos, önkorrekciós visszacsatolási hurok az, ami lehetővé teszi a nyomásszabályozó számára, hogy állandó szállítási nyomást tartson fenn az ellátási nyomás változásai vagy a downstream kereslet változásai ellenére.

Az olyan alkalmazásoknál, amelyek kivételes stabilitást és precíz vezérlést igényelnek hosszú ideig, különösen a nagynyomású gázpalackoknál, a kétfokozatú gáznyomás-szabályozó jelentős előnyöket kínál. Ellentétben az egyfokozatú modellekkel, amelyek a teljes nyomáscsökkentést egy lépésben hajtják végre, a kétfokozatú szabályozó a folyamatot két különálló, egymást követő lépésre osztja. Az első fokozat a henger kezdeti magas nyomását egy közbenső, előre beállított nyomásra csökkenti. Ezt a közbenső nyomást ezután a második fokozatba vezetik, amely elvégzi a végső csökkentést a szükséges üzemi nyomásra. Ez a kettős redukciós eljárás hatékonyan elkülöníti a végső szállítási nyomást a bemeneti nyomás nagymértékű csökkenésétől, amely akkor következik be, amikor a gázpalack kimerül. Következésképpen a kétfokozatú szabályozók kiváló stabilitást mutatnak, ritkábban igényelnek beállítást és egyenletesebb áramlási sebességet kínálnak, ami kritikus szükséglet a laboratóriumi munkákban, az analitikai műszerekben vagy a hosszú távú nagynyomású ipari betáplálási rendszerekben. Az ilyen igényes forgatókönyvek esetén a kiválasztásnál figyelembe kell venni a szükséges kimeneti nyomástartományt és a forrásból várható maximális bemeneti nyomás kezelésének kapacitását.

A „leesés” néven ismert jelenség a nyomásszabályozás velejárója, és a kilépő nyomás enyhe, nem kívánatos csökkenését írja le, amely a szabályozón áthaladó áramlási sebesség növekedésével lép fel. Nagy nyomású és nagy áramlású környezetben ennek a hatásnak a minimalizálása elengedhetetlen a folyamat integritásának megőrzéséhez. A nagynyomású szabályozókat kifejezetten úgy tervezték, hogy a tervezési jellemzők kombinációjával csökkentsék a leesést. Az egyik kulcstényező az érzékelőelem hatásos területe; a nagyobb membránok vagy dugattyúk nagyobb erőkiegyenlítési területet biztosítanak, ami percesebb és pontosabb szelepbeállításokat eredményez. Ezenkívül a töltőrugó merevségét és kialakítását gondosan választották meg, hogy biztosítsák a rugóerő minimális változását a szelep teljes mozgási tartományában. A fejlett nagynyomású kialakítások kiegyensúlyozott szelepülékeket is tartalmazhatnak, amelyek csökkentik a bemeneti nyomás változásának a szelep nyitási erejére gyakorolt hatását, ezáltal lehetővé téve, hogy a szabályozó pontosabban reagáljon, és a beállított nyomást az ideális értékhez közelebb tartsa még megemelt áramlási körülmények között is.

A membrán és a dugattyú közötti választás, mint érzékelőelem, meghatározza a szabályozó számos teljesítményjellemzőjét, különösen a reakciókészségét és a biztonságosan szabályozható maximális nyomást. A jellemzően rugalmas anyagokból, például polimerekből vagy fémből készült membránok nagy felületet kínálnak a lefelé irányuló nyomásnak, így kivételes érzékenységet biztosítanak, és nagyon pontos szabályozást tesznek lehetővé az alacsony és közepes nyomástartományok között. Nagyra értékelik a nagy pontosságot és minimális nyomáseltérést igénylő alkalmazásokhoz. Ezzel szemben a merev és általában fémből készült dugattyúkat nagyon nagy nyomású alkalmazásokban használják, ahol a fellépő erők veszélyeztetnék a membrán szerkezeti integritását. Míg a dugattyúk valamivel kisebb érzékenységet mutatnak a tömítések súrlódása és a kisebb hatásterület miatt, robusztus felépítésük lehetővé teszi, hogy biztonságosan kezeljék a szélsőséges, gyakran több ezer font/négyzethüvelyk bemeneti nyomást, így a nagynyomású vezetékekből vagy hengerekből származó sűrített ipari gázok szabályozásának szabványává válnak.

Az a pontosság, amellyel egy nagy átfolyású gáznyomás-szabályozó képes fenntartani a beállított kimeneti nyomását, nem csak a belső mechanizmusától függ, hanem számos külső és belső tényező is erősen befolyásolja. A szelep korlátozó elemének mérete, amelyet részben annak áramlási együtthatója határoz meg, kulcsfontosságú; a nem megfelelő méretű nyílás sebességhatásokhoz vezethet, amelyek turbulenciát okoznak, és csökkentik a vezérlés stabilitását. A szelepülék és a tömítések anyagának megválasztása szintén jelentős tényező, mivel ezeknek az elemeknek ellenállniuk kell a nagy sebességű gázok eróziós hatásainak, és meg kell őrizniük a tömítés integritását a teljes üzemi hőmérséklet-tartományban. Ezenkívül maga a gáz hőmérséklete befolyásolja a sűrűségét, ami finoman megváltoztathatja az energiadinamikát, ahogy a gáz kitágul a szabályozó ülésén. A valódi nagy áramlási pontosság eléréséhez gyakran gondos rendszertervezésre van szükség, hogy minimálisra csökkentsék a felfelé irányuló részecskéket, és biztosítsák, hogy a szabályozó úgy legyen méretezve, hogy a legstabilabb szabályozási tartományban működjön, elkerülve az extrém fojtás és a teljesen nyitott áramlás feltételeit.

Ha a gáznyomás-szabályozó nem tartja fenn az állandó kimeneti nyomást, és nemkívánatos ingadozásokat mutat, az gyakran az alkatrész meghibásodására vagy a rendszerrel való működési eltérésre utal. A gyakori okok közé tartozik a szennyeződés, például részecskék vagy törmelékek a szelepüléken, ami megakadályozza a szelep teljes zárását, és fokozatos nyomáskúszáshoz vagy túlzott reteszeléshez vezet. Egy másik gyakori probléma az érzékelőelem belső kopása vagy kifáradása, például repedt membrán vagy kopott dugattyútömítések, amelyek veszélyeztetik az erőkiegyenlítési mechanizmust. Finom, de gyakori probléma a szabályozó túlméretezése, amikor a szelep folyamatosan a teljesen zárt helyzet közelében működik, ami "csattogáshoz" vagy instabilitáshoz vezet. A hibaelhárítás a szabályozó leválasztásával és a látható sérülések vagy szennyeződések vizsgálatával kezdődik. A korrekció gyakran magában foglalja az elhasználódott belső alkatrészek cseréjét, megfelelő szűrőrendszer beépítését a jövőbeni szennyeződések elkerülése érdekében, vagy túlméretezés esetén az egységet kisebb áramlási kapacitású szabályozóra cserélik, biztosítva, hogy a stabil szabályozási görbe közepén működjön. A megfelelő kezdeti rugóterhelés és a rendszer légtelenítése szintén létfontosságú gyakorlat a stabil működéshez.

Vegye fel velünk a kapcsolatot