Upstream Essentials: a Wellheadtől a Downhole-ig

Az upstream szektor képezi a teljes olaj- és gázipar alapját, valamint a jogok beszerzését Olaj és Földgáz alkatrészek ez a legfontosabb a működési siker és a biztonság szempontjából. Ez a fázis mindent felölel, a kútfej felszíni vezérlőberendezésétől a föld alatt több ezer lábnyira használt kifinomult eszközökig. Ezen alkatrészek bármelyikének meghibásodása költséges nem termelési időhöz (NPT) és jelentős biztonsági kockázatokhoz vezethet. Ezért a tanúsított minőséget, az anyagok integritását és a beszállítói megbízhatóságot előtérbe helyező stratégiai beszerzési megközelítés nemcsak a legjobb gyakorlat, hanem a nyereséges és biztonságos feltárás és termelés szükséglete is.

Beszerzés innen API 6A kútfej berendezések beszállítói

A kútfej és a karácsonyfa minden kút kritikus nyomástartó és szabályozó berendezése. Ezeket jó hírű kereskedőktől szerezd be API 6A kútfej berendezések beszállítói nem alkuképes. Az American Petroleum Institute API 6A specifikációja globális szabványt határoz meg a kútfejek és fák felszerelésére vonatkozóan, meghatározva a tervezésre, az anyagokra, a tesztelésre és az ellenőrzésre vonatkozó követelményeket. A teljes mértékben API 6A licenccel rendelkező beszállító tanúsítja a minőség iránti elkötelezettségét és az iparágban elismert gyártási folyamatok szigorú betartását. Ez biztosítja, hogy a berendezés ellenálljon a szélsőséges nyomásoknak és a korrozív környezeteknek, amelyek a kút teljes életciklusa során szembesülnek.

Az API 6A specifikációinak és nyomásértékeinek megértése

Az API 6A berendezések nyomás, hőmérséklet és anyagosztály szerint vannak besorolva, amelyeket gondosan hozzá kell igazítani a kút specifikus paramétereihez. A nyomásértékek 2000 psi-től 20 000 psi-ig terjednek, olyan speciális megjelölésekkel, mint a PSL1, PSL2, PSL3 és PSL4, amelyek a minőség-ellenőrzési, tesztelési és teljesítménykövetelmények növekvő szintjét jelzik. A megfelelő PSL és anyagosztály (pl. AA, BB, CC, DD, EE) kiválasztása kulcsfontosságú a kútfej integritásának biztosításához és a katasztrofális meghibásodások megelőzéséhez. Ezen előírások alapos ismerete elengedhetetlen minden beszerzési mérnök számára.

| Specifikáció | Leírás | Tipikus alkalmazás |

| Nyomásértékelés | Maximális üzemi nyomás (pl. 3000 psi, 10000 psi) | A fúrólyuk nyomása és biztonsági tényezői határozzák meg |

| Anyag osztály | Korrózióálló anyag (pl. DD a H2S-hez) | A tartály folyadékösszetétele alapján választották ki |

| Teljesítményszint (PSL) | Minőség-ellenőrzés és szigorúsági szint (1-4) | PSL1 szabványos, PSL3-4 kritikus/veszélyes szolgáltatáshoz |

A szerepe a fúrószerszámok gyártója a ROP-ban

A hatékony fúrás a technológia és a képzettség függvénye fúrószerszámok gyártója kulcsfontosságú partner a behatolási ráta (ROP) maximalizálásában. A fúrószáron túl a fúrószerszámok sorozata, beleértve a mérési fúrás közbeni (MWD) és a naplózó fúrás közbeni (LWD) eszközöket, az irányított fúrórendszereket és a fúróperemeket, elengedhetetlen a modern fúrási műveletekhez. Ezek az eszközök valós idejű adatokat és mechanikai képességeket biztosítanak, amelyek lehetővé teszik a mérnökök számára, hogy irányítsák a fúrást, optimalizálják a fúrási paramétereket, és megalapozott döntéseket hozzanak a költséges leállások és veszélyek elkerülése érdekében.

Kulcsfúró szerszámok: MWD, LWD és fúró nyakörvek

Az MWD eszközök valós idejű adatokat szolgáltatnak a fúrás pályájáról és az alapvető fúrási paraméterekről, míg az LWD eszközök részletesebb geológiai információkat nyújtanak. A fúróperemek nehéz, vastag falú csövek, amelyeket a fúrófej fölé helyeznek el, hogy a szükséges súlyt a fúróra (WOB) terheljék. Ezeknek a szerszámoknak a megbízhatósága és pontossága közvetlenül befolyásolja a fúrás hatékonyságát. Az a gyártó, aki robusztus elektronikába, ütésálló kialakításokba és nagy szilárdságú kohászatba fektet be ezen alkatrészek esetében, jelentősen javíthatja a fúrási teljesítményt, és csökkentheti a szerszámok meghibásodásának kockázatát a zord fúrási környezetben.

| Szerszám típusa | Elsődleges funkció | Fúrásra gyakorolt hatás |

| MWD (mérés fúrás közben) | Valós idejű fúrólyuk irányt és pozíciót biztosít | Lehetővé teszi a precíz irányított fúrást |

| LWD (fakitermelés fúrás közben) | Geológiai adatokat gyűjt (ellenállás, porozitás) | Lehetővé teszi a valós idejű formáció kiértékelését |

| Fúró nyakörvek | Fúráshoz a fúrósúlyt (WOB) alkalmazza | Kulcsfontosságú a hatékony behatolás fenntartásához |

A fúrási fogyóeszköz: a bitek kiválasztásának optimalizálása

A fúrófej a fúrási folyamat legfontosabb fogyóeszköze, amely a sziklát fizikailag megtörő elsődleges eszközként működik. A megfelelő bit kiválasztása olyan tudomány, amely egyensúlyt teremt a formáció típusa, keménysége és koptatóképessége között a fúróberendezés képességeivel és a kívánt ROP-val. Noha a bitek széles skálája létezik, a trikófúró továbbra is sokoldalú és széles körben használt lehetőség, különösen lágyabb formációkhoz és speciális alkalmazásokhoz. Stratégiai megközelítés ennek a kritikusnak a beszerzéséhez Olaj és Földgáz alkatrészek jelentős költségmegtakarítást és teljesítménynövekedést eredményezhet.

A helyes megtalálása Tricon fúrószár eladó

Amikor keres a Tricon fúrószár eladó , a kulcs az, hogy a bit kialakítását az adott geológiai képződményhez kell igazítani. A Tricone bitek három forgó kúpot használnak fogakkal (akár acélfogakkal, akár keményfém betétekkel – TCI) a kő zúzására vagy kivájására. Az IADC (International Association of Drilling Contractors) kódja egy szabványosított osztályozási rendszer, amely leírja a fúrófejek alkalmasságát a különböző formációkhoz, keménységekhez és jellemzőkhöz. Ennek a kódnak a megértése az első lépés a megalapozott vásárláshoz.

IADC kódok és formáció kompatibilitás

Az IADC kód általában négy karakterből áll. Az első három számjegy a formázás keménysége és a vágási szerkezet alapján osztályozza a bitet, míg a negyedik a speciális jellemzőket. Például az 1-gyel kezdődő kód acélfogazatú lágy képződményekre vonatkozik, míg a 8-assal kezdődő kód a TCI-vel rendelkező nagyon kemény képződményekre vonatkozik. Az IADC kódnak az elvárt litológiához való illesztése optimális teljesítményt, hosszabb fúró-élettartamot és alacsonyabb fúrt lábonkénti költséget biztosít.

| IADC első számjegy | Formáció típusa | Vágószerkezet |

| 1-2 | Lágy formációk | Steel Tooth (Mal Tooth) |

| 3-4 | Közepesen kemény képződmények | Steel Tooth (Mal Tooth) |

| 5-7 | Közepes és kemény képződmények | Volfrámkarbid betét (TCI) |

| 8-9 | Nagyon kemény formációk | Volfrámkarbid betét (TCI) |

Beyond Tricone: PDC és Roller Cone alternatívák

Míg a tricone bitek hatékonyak, a Polycrystalline Diamond Compact (PDC) bitek sok alkalmazásban dominánssá váltak, különösen a homogén, lágy és közepes keménységű formációkban. A PDC bitek inkább nyírják a sziklát, mint összetörik, ami sokkal magasabb ROP-okhoz vezethet. Azonban kevésbé hatékonyak az erősen ágyazott vagy nagyon kemény képződményekben. A trikón (görgős kúp) és a PDC bit közötti választás alapvető döntés, amelynek a kútterv és a geológiai adatok részletes elemzésén kell alapulnia.

Középáramú megbízhatóság: Gázkezelés és kompresszió

Az olaj és gáz szállításáért, tárolásáért és nagykereskedelmi értékesítéséért felelős középső szektor nagymértékben támaszkodik a tömörítési és feldolgozási infrastruktúrára. Ennek az infrastruktúrának a megbízhatósága kritikus fontosságú a szénhidrogének folyamatos áramlásának fenntartásához a kútfejtől a finomítóig. A Olaj és Földgáz alkatrészek Az ebben a szektorban, különösen a gázsűrítő állomásokon használt termékeknek rendkívül tartósaknak kell lenniük, és ki kell bírniuk a folyamatos, nagy nyomású üzemelés nehézségeit.

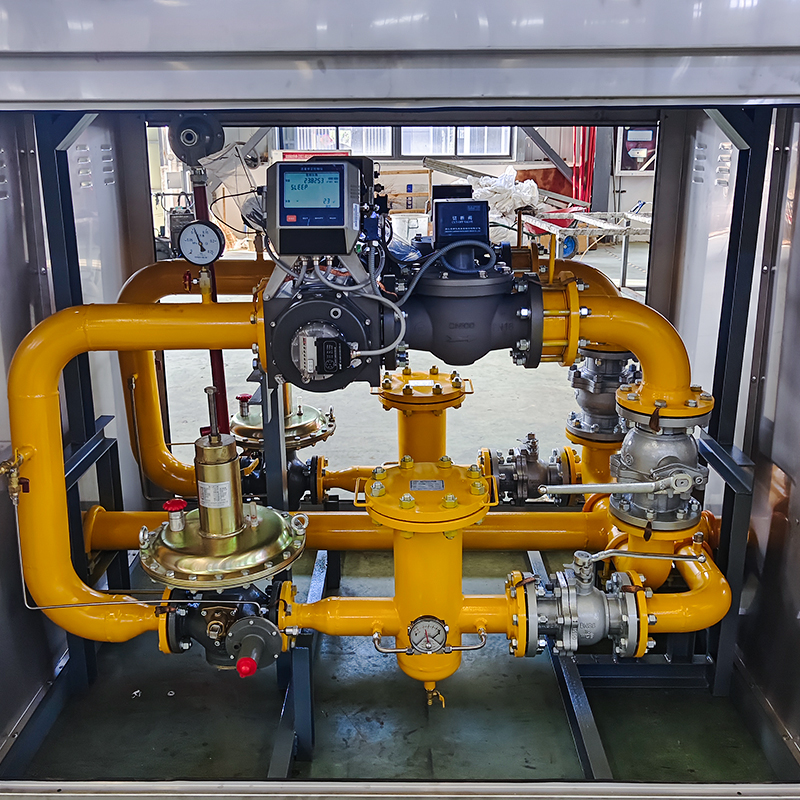

A kritikus természete gázkompresszor szelep alkatrészek

A dugattyús gázkompresszorban a szelepek a legkritikusabb és leggyakrabban szervizelt alkatrészek közé tartoznak. Gázkompresszor szelep alkatrészek , beleértve a szeleplemezt, az ülést és a rugókat is, évente milliónyi nagy hatású ciklust bírnak ki. Meghibásodásuk a kompresszoregység teljes leállásához vezethet, ami jelentős termelési veszteséget okoz. Ezért ezeknek az alkatrészeknek a kiváló minőségű anyagokat, precíziós megmunkálást és fejlett fáradtságelemzést használó gyártóktól való beszerzése elengedhetetlen a kompresszor üzemidejének maximalizálásához és a karbantartási időközök csökkentéséhez.

Anyagok nagynyomású és korrozív környezetekhez

A kompresszorszelep-alkatrészek anyagának megválasztását a sűrítendő gáz összetétele határozza meg. Az "édes" földgázhoz gyakran elegendő a nagy szilárdságú ötvözött acél. A hidrogén-szulfidot (H2S) és szén-dioxidot (CO2) tartalmazó "savanyú" gáz esetében azonban az anyagokat a szulfidos feszültségrepedéssel és az általános korrózióval szembeni ellenállásuk alapján kell kiválasztani. A gyakori választások közé tartozik a PEEK (poliéter-éter-keton) a nem fémes alkatrészekhez és a rozsdamentes acélok vagy a nikkel alapú ötvözetek (például az Inconel) a fém alkatrészekhez.

| Gáz típus | Key Challenge | Ajánlott szelepanyagok |

| Édesgáz (alacsony H2S/CO2) | Magas nyomás, fáradtság | Ötvözött acél, PEEK |

| Savanyú gáz (magas H2S) | Szulfid feszültségrepedés | NACE MR0175 szabványnak megfelelő ötvözetek, Duplex acél |

| Magas CO2 gáz | Savas korrózió | Rozsdamentes acél (316/317), Inconel |

Karbantartási stratégiák kompresszorállomásokhoz

A hatékony karbantartás kulcsa a közepes megbízhatóságnak. Ez nem csak a kopott cserét jelenti Olaj és Földgáz alkatrészek hanem prediktív karbantartási stratégiák megvalósítása is. A rezgéselemzés, a teljesítményfigyelés és az olajelemzés segítségével megjósolható a szelep- és egyéb alkatrészek meghibásodása, mielőtt azok bekövetkeznének. Az a stratégiai beszerzési partner, amely nemcsak az alkatrészeket, hanem a műszaki támogatást és a gyors szállítást is képes biztosítani, felbecsülhetetlen értékű az állásidő minimalizálása érdekében a kritikus középső eszközökben.

Downstream Precízió: ellenőrzés és finomítás

A finomítókat, petrolkémiai üzemeket és termékelosztást magában foglaló downstream szektor a legmagasabb szintű pontosságot és biztonságot követeli meg. A Olaj és Földgáz alkatrészek itt használt, különösen a folyamatszabályozó szelepek nem csak áthaladó folyadékok; precízen szabályozzák az összetett kémiai reakciókat, kezelik az extrém hőmérsékleteket és nyomásokat, és biztosítják a környezeti megfelelést. Ezen komponensek kiválasztása mind a működési hatékonyság, mind a szabályozás betartása kérdése.

Kiválasztás finomítói folyamatszabályozó szelepek

Finomítói folyamatszabályozó szelepek ezek a végső vezérlőelemek egy finomító automatizált rendszerében. Pontosan modulálniuk kell minden áramlását a kőolajtól és a finomított termékektől a katalizátorokig és a gőzig. A kiválasztási folyamat rendkívül összetett, megköveteli a folyamat körülményeinek, a folyadék tulajdonságainak és a szükséges áramlási jellemzők (Cv) mély megértését. Egyetlen szelep meghibásodása megzavarhatja az egész egységet, ami jelentős termelési veszteségekhez és potenciális biztonsági kockázatokhoz vezethet.

Szeleptípusok: Globe, Ball és Butterfly a finomításban

A különböző szeleptípusok különböző alkalmazásokhoz alkalmasak egy finomítón belül. A gömbszelepek kiválóan alkalmasak a precíz fojtásra és szabályozásra. A golyóscsapok szoros zárást biztosítanak, és ideálisak a be- és kikapcsoláshoz. A pillangószelepeket nagy átmérőjű, alacsony nyomású alkalmazásokhoz használják, ahol a szoros elzárás nem kritikus. A megfelelő szeleptípus, díszanyag és hajtómű kiválasztása összetett mérnöki feladat, amely közvetlenül befolyásolja a finomítási folyamat biztonságát és hatékonyságát.

| Szelep típusa | Elsődleges funkció | Közös finomítói alkalmazás |

| Globe Valve | Pontos fojtás és szabályozás | Tápvíz szabályozás, katalizátor áramlás |

| Golyós szelep | Megbízható be/ki szerviz, szoros elzárás | Izolálás, termékátviteli vonalak |

| Pillangószelep | Áramlásszabályozás nagy csövekben | Hűtővíz, nagy térfogatú gázvezetékek |

Az anyagok kompatibilitása és a kibocsátás-szabályozás jelentősége

A finomítás során az anyagkompatibilitás a rendkívül korrozív és gyúlékony szénhidrogének jelenléte miatt a legfontosabb. A szeleptesteknek és a burkolatoknak olyan anyagokból kell készülniük, mint a szénacél, rozsdamentes acél vagy fejlett ötvözetek, hogy ellenálljanak a korróziónak és a magas hőmérsékletnek. Ezenkívül a modern környezetvédelmi előírások alacsony diffúz kibocsátást írnak elő. Ehhez fejlett szártömítési technológiájú szelepekre van szükség, például feszültség alatti tömítéssel vagy csőmembrános tömítésekkel, hogy megakadályozzák az illékony szerves vegyületek (VOC) légkörbe való szivárgását.

GYIK

Mi a különbség az API 6A és az API 6D specifikációi között?

Az API 6A és az API 6D egyaránt az American Petroleum Institute kritikus specifikációi, de különböző típusú Olaj és Földgáz alkatrészek . Az API 6A lefedi a kútfejet és a karácsonyfa berendezéseket, amelyek a kút forrásánál a nyomásszabályozó alkatrészek. Az API 6D ezzel szemben a csővezeték-szelepekre vonatkozik, amelyeket az olaj- és gázszállításban használnak a midstream szektorban. Bár mindkettő nagynyomású berendezésekkel foglalkozik, tervezési, tesztelési és alkalmazási követelményeik a különböző működési környezetükhöz vannak szabva.

Hogyan válasszam ki a megfelelő IADC kódot egy fúrószárhoz?

A megfelelő IADC kód kiválasztásához a fúrófejhez a fúrandó kút geológiai adatainak elemzése szükséges. A kód első számjegye a formáció keménységére vonatkozik, a lágytól (1-2) a rendkívül keményig (8-9). A második számjegy tovább finomítja ezt a keménységi kategórián belül. A harmadik számjegy a csapágy/tömítés típusát és a további jellemzőket jelöli. Például a '437' kód egy TCI bit egy közepesen kemény alakzathoz (4), sajátos tervezési jellemzővel (3) és szabványos görgőscsapágyakkal (7). Konzultáció hozzáértővel fúrószerszámok gyártója és az eltolásos kútadatok használata a legjobb gyakorlat a pontos kiválasztáshoz.

Mi okozza a gázkompresszor szelep alkatrészeinek gyakori meghibásodását?

Gyakori meghibásodása gázkompresszor szelep alkatrészek jellemzően a mechanikai fáradtság, a korrózió és a nem megfelelő alkalmazás kombinációja okozza. A szelepek milliónyi nagy ütésű cikluson mennek keresztül, ami a fém elfáradásához vezet. Ha a gáz korrozív elemeket, például H2S-t vagy CO2-t tartalmaz, az anyagromláshoz vezethet. Az egyéb okok közé tartozik a folyadék beszorulása a gázáramban, ami hidraulikus sokkot okoz, valamint a kompresszor tervezési paramétereitől eltérő működése. A megfelelő anyagokból készült alkatrészek kiválasztása és a megfelelő működési feltételek biztosítása kulcsfontosságúak élettartamuk meghosszabbításához.

Az OEM alkatrészek mindig jobbak, mint az olaj és a gáz utángyártott részei?

Nem mindig. Az OEM (Original Equipment Manufacturer) alkatrészek garantálják a pontos illeszkedést és az eredeti tervezési specifikációk betartását, ami gyakran kritikus a biztonság szempontjából. Olaj és Földgáz alkatrészek . A jó minőségű utángyártott alkatrészek azonban jelentős költségmegtakarítást és bizonyos esetekben jobb teljesítményt vagy tartósságot kínálnak. A kulcs az, hogy az utángyártott alkatrészeket jó hírű gyártóktól szerezzük be, akik teljes anyagtanúsítványt, tesztadatokat és egyértelmű garanciát biztosítanak. Nem kritikus alkalmazásokhoz, vagy ahol a továbbfejlesztett kialakítás előnyös, egy megbízható utángyártott beszállító nagyon költséghatékony választás lehet.

Miért jelentenek gondot a diffúz kibocsátások a finomítói folyamatszabályozó szelepeknél?

A diffúz kibocsátások olyan gázok vagy gőzök nem szándékos kibocsátása a túlnyomásos berendezésekből, és ezek komoly problémát jelentenek finomítói folyamatszabályozó szelepek több okból is. Először is, az értékes termék elvesztését jelentik. Másodszor, a felszabaduló gázok nagy része illékony szerves vegyület (VOC), amely káros a környezetre, és szigorú környezetvédelmi előírásoknak kell alávetni, amelyek súlyos bírságokkal járnak. Harmadszor, a gyúlékony szénhidrogének szivárgása jelentős biztonsági kockázatokat jelent. Ez az oka annak, hogy a modern szelepeket fejlett tömítési technológiákkal tervezték, mint például az alacsony károsanyag-kibocsátású tömítések és a harmonikatömítések, hogy minimálisra csökkentsék ezeket a szivárgásokat és biztosítsák a jogszabályoknak való megfelelést.

Vegye fel velünk a kapcsolatot